短信码登录

密码登录

获取短信验证码

获取短信验证码

2023-07-21

骆秀金,工程师

(江苏海服技术发展有限公司)

0 引言

安庆大发柴油机6DK-20是当今世界先进水平中速柴油机之一,由于其性能优越、强化系数高、体积小、功率大、可靠性高、经济性好、维修方便等特点,广泛用作船舶发电柴油机,为全船设备提供电力服务,在船舶安全营运中起着重要作用。安庆大发6DK-20柴油机高压油泵结构复杂,柱塞套筒偶件设计有燃油润滑系统,还设计有单独的滑油润滑系统,工作稳定,但管理要求高,一旦对设备不熟悉,疏于管理,会引起高压油泵大量滑油泄漏,导致柴油机滑油消耗异常,威胁船舶安全,带来巨大经济损失。本文对发电柴油机6DK-20滑油异常消耗故障进行分析,总结管理方法,避免同类型柴油机故障的重复发生。

1 设备简介

1.1 概述和设备参数

发电机柴油机6DK-20属于安庆大发系列,设备参数如表1所示,由安庆船用柴油机厂生产的直立、水冷、直接喷射式4冲程柴油机,装有中冷器的废气涡轮增压,直接启动阀启动,凸轮采用大直径凸轮轴,其燃油凸轮与轴和正时齿轮与轴均为液压紧固,气缸和轴颈号码1、2、3、4、5、6从功率输出端数起,该机使用的滑油型号为580CF-4。

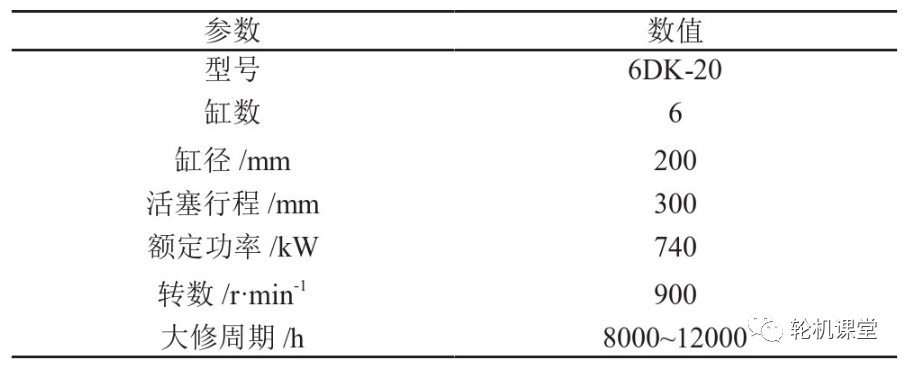

表1 设备参数

1.2 柴油机润滑油系统

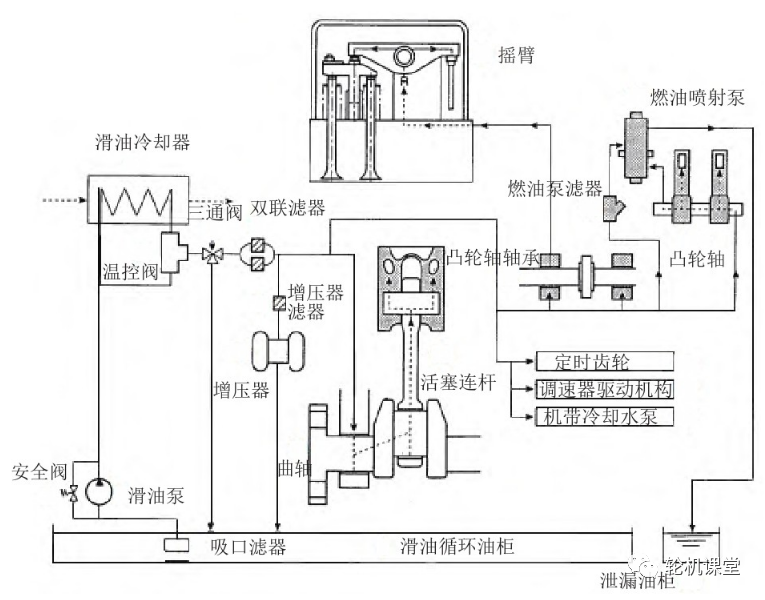

在柴油机润滑系统的管理中,正确选择合适的油品非常关键。不同类型的柴油机,其结构特点和转速也不同:若配合间隙大就需要使用粘度大的润滑油;转速高则需要摩擦副表面布油快,对应的滑油粘度较低[1]。柴油机润滑系统的作用是保证供给柴油机动力装置各运动部件的润滑和冷器所需的润滑油,起到减磨、冷却、清洁、密封、防腐、减轻噪音、转递动力作用[2]。安庆大发柴油机6DK-20的润滑油系统如图1所示,润滑油泵从柴油机的循环油柜通过滤器吸入滑油,送到滑油冷却器,一路润滑油经过滑油冷却器内部冷却,另一路旁通后通过温度控制阀和冷却的滑油混合后排出,排出口设有三通阀,确保滑油异常高压时手动转换三通阀到循环油柜,混合后的滑油经过双联滤器过滤后送至设备各部件起到润滑作用:1)再次通过润滑油细滤器送至增压器装置润滑(中国)股份有限公司官网;2)通过曲轴内部通道,滑油供应至主(中国)股份有限公司官网、曲柄销、活塞销、活塞头进行润滑和冷却;3)滑油供应至凸轮轴、缸头摇臂、进排气阀机构进行润滑;4)滑油供应至定时齿轮、调速器驱动机构、冷却水泵齿轮进行润滑;5)滑油供应至进排气摆臂机构进行润滑;6)滑油供应至高压油泵润滑柱塞套筒偶件,这个设计在发电柴油机里很少见,也很容易被轮机管理者忽视。

图1 润滑油系统图

1.3 柴油机的高压油泵

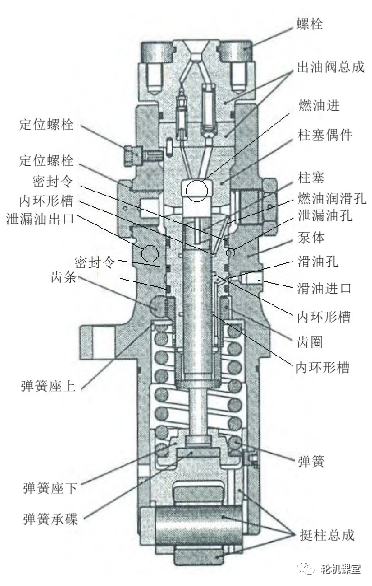

高压油泵内部机构(见图2)设计了3个主要通道,图中的A孔是燃油通道,B孔是燃油和滑油的泄漏监测通道,C孔是滑油润滑通道。燃油通过A孔进入到高压油泵本体后到达本体和套筒的上部环形空间,经过图2中套筒外的A1燃油润滑孔穿过内部钻孔到达套筒内的A2内环形槽,润滑柱塞套筒偶件。B孔的泄漏检测通道是图2中套筒内部B2内环形槽通过内部钻孔到达套筒外表面的B1孔,经过B1再到达高压油泵本体B孔,B孔经过油管接到漏油警报,持续监测发电机高压泵的燃油漏泄情况。图2中的C孔是来自滑油泵的高压滑油接到高压油泵本体和套筒间C1孔,经过套筒内部的钻孔到达套筒内表面的C2内环形槽,润滑柱塞偶件。由于在柱塞套筒和高压油泵本体间设计有图2中O1、O2、O3三道O形密封令,把燃油通道、泄漏检测通道、滑油润滑通道相互隔开,互不相通。不过在高压油泵正常运转时,柱塞套筒偶件做的再精密,也会存有工作间隙,加上柱塞套筒偶件长期运行的正常磨损,A2内环形槽处的燃油还是会少量渗漏到B2内环形槽,同样C2内环形槽处的滑油也会渗漏到B2内环形槽,柴油机正常运转中,B泄油口微量泄漏是正常现象。

2 故障现象

3台发电柴油机长期有不同程度的系统滑油异常消耗现象,一直困扰着船舶管理人员,也威胁着船舶安全。通过查看柴油机检修记录簿中大修保养数据和轮机日志滑油消耗记录,统计出3台发电机系统润滑油消耗数据,如表2所示。NO.1发电柴油机距离上次大修保养已运行4052 h,每天系统滑油消耗30.4 L;NO.2发电柴油机距离上次发电机大修保养已运行7120 h,每天系统滑油消耗59.8 L;NO.3发电柴油机距离上次大修保养已运行8526 h,每天系统滑油消耗70.2 L,正常1台发电柴油机的滑油每日消耗在10 L以内。通过发电机滑油循环油柜油位的多次连续测量监测,发现NO.3号发电柴油机在不运行时,滑油也有消耗。

图2 高压油泵内部结构图

表2 3台发电机系统润滑油消耗数据

3 故障建模和检查情况

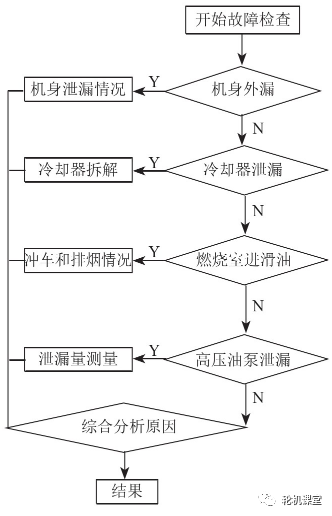

船舶发电机大量的滑油消耗,长期找不出原因,给船东带来了很大的经济损失,也加剧了地球能源短缺的速度,同时污染环境。考虑NO.3发电柴油机吊缸检修后工作时间最长,先检查NO.3发电机的情况。通过图1滑油系统图可看出,透平(中国)股份有限公司官网润滑、主(中国)股份有限公司官网、曲柄销、活塞销润滑、活塞头冷却、凸轮(中国)股份有限公司官网、缸头摇臂、进排气阀机构润滑、定时齿轮、调速器驱动齿轮、冷却水泵齿轮、进排气摆臂机构润滑后的滑油都返回滑油循环油柜,而滑油和外界相关联导致滑油消耗的地方可能有4个方面:滑油冷却器泄漏、进排气阀杆间隙过大、活塞环刮油环和缸套间隙过大、高压油泵。参照图3故障检查流程模型,进行故障查找。

图3 故障检查流程模型

1)检查机身滑油的外漏情况,平时值班检查时,要有泄漏就可以明显发现,所以透平(中国)股份有限公司官网润滑、主(中国)股份有限公司官网、曲柄销、活塞销润滑,活塞头冷却、凸轮(中国)股份有限公司官网、缸头摇臂、进排气阀机构润滑、定时齿轮、调速器驱动齿轮、冷却水泵齿轮、进排气摆臂机构基本可以排出。

2)滑油冷却器要是有泄漏,发电柴油机膨胀水箱可以看到滑油漂浮,NO.3发电柴油机正常运转时膨胀水箱没有异常,基本可以排除。

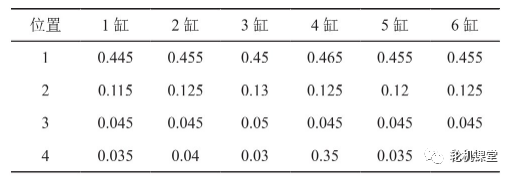

3)如果由于缸内燃烧状况差,逐步导致其运动部件磨损,气阀阀杆在导管运动过程中由于受颗粒的磨损,导致配合间隙增大,滑油进入燃烧室而消耗。活塞环与缸套过度磨损后,导致活塞环“泵油”现象加剧,滑油会被压入燃烧室[3]。理论上可以从烟色观看,但实际中通过柴油机的排烟颜色判断时,必须是大量润滑油燃烧,烟色为淡蓝色即滑油燃烧[4]。滑油消耗达不到一定的量很难看出,可以通过吊缸保养进行对零件和间隙进行测量分析。考虑NO.3发电柴油机已运行8526 h,决定提前吊缸保养,活塞环、刮油环全部换新,进排气阀和导套密封圈全部换新,对发电柴油缸套、活塞环进行测量,数据在允许磨损范围内,如表3和表4所示。NO.3发电柴油机吊缸保养后滑油消耗依然是每天70.2 L。吊完缸后发现柴油机在不运转时滑油有消耗,油底壳油位下降。

表3 NO.3发电机缸套测量数据(mm)

表4 NO.3发电机活塞环搭扣间隙测量数据(mm)

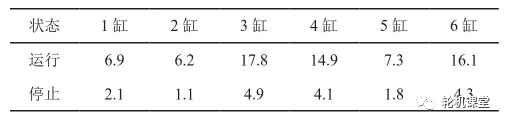

4)偶件的润滑方式主要是边界润滑,但在实际工作中,精密偶件在燃油高压作用下会发生变形和横向运动,形成流体润滑[5]。通过图1润滑油系统图可以看出有单独的润滑油到高压油泵,研究图2高压油泵内部结构图中可以发现,发电柴油机高压油泵设计了滑油润滑内部通道,在吊缸前忽略了这细微设计。发电柴油机吊缸检修完成,滑油继续消耗异常,仔细查阅资料和说明书才发现高压油泵的柱塞套筒偶件有单独的滑油润滑,加上柴油机停止运转时滑油油位也降低,更加怀疑高压油泵了,拆开高压油泵的泄漏总管,不断有黑色重油连续泄漏,用强光手电仔细查看,泄漏总管黑色重油里还伴随着滑油痕迹,因为高速四冲机滑油颜色较深,查看的时候不太明显,需要仔细观察。这时基本确定是高压油泵有滑油泄漏,为了确定泄漏的缸数和泄漏量,6个缸的高压油泵泄漏油管全部拆开,全部接上取样器,分别测试柴油机运行和停止时的24 h滑油泄漏量,定量定性分析泄漏情况,分析出3、4、6缸泄漏严重,1、2、5缸泄漏较轻,具体如表5所示。

表5 NO.3发电机高压泵泄漏量数据(升/天)

5)拆检高压油泵发现图2中套筒和高压油泵本体的O1、O2、O3三道O形密封令全部有不同程度的老化。

4 故障分析

图2中柱塞套筒偶件的第1道O型密封令O1老化,会导致密封令上面套筒和高压油泵本体间的环形空间燃油,直接泄漏到O1和O2密封令之间。泄漏到O1和O2密封令间的燃油,通过图2中相对应位置的高压油泵本体B泄油口连接到泄漏总管,最终回到泄油柜。滑油也是同样的原理,滑油先是通过图2中高压油泵本体上的C滑油进口到达图2中柱塞套筒偶件的C1孔,这时如果O2号密封令老化,滑油会直接泄漏到O1和O2密封令之间,和泄漏的燃油混合一起泄放到泄漏油柜。

5 故障解决并实测数据验证

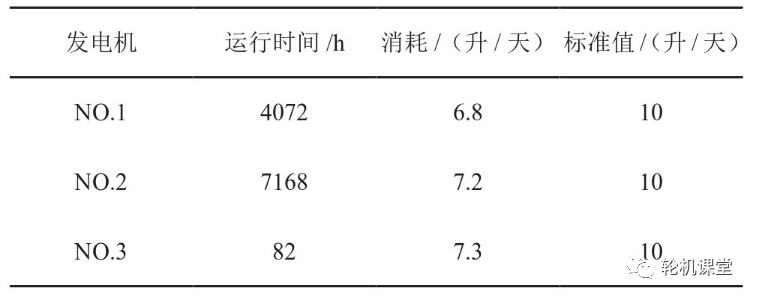

1)NO.3发电柴油机的3、4、6缸高压油泵拆解,O型密封令全部换新,发电柴油机的实测滑油消耗数据,如表6所示,每24 h 15.5 L,这个时候问题已基本解决。

2)NO.3发电柴油机的1、2、5缸高压油泵继续拆解,O型密封令全部换新,发电柴油机的实测滑油消耗数据,如表6所示,每24 h 7.3 L,3号发电柴油机滑油消耗量恢复正常。

3)NO.1和NO.2发电柴油机的高压油泵也全部拆解,O型密封令换新,发电柴油机的实测滑油消耗数据,如表6所示,NO.1发电柴油机每24 h 6.8 L,NO.2发电柴油机每24 h 7.2 L,滑油消耗全部恢复正常,困扰已久的滑油异常消耗故障完全解决。

表6 3台发电机故障解决后滑油消耗实测数据

6 结语

为杜绝此类船用发电柴油机滑油异常消耗的故障,提出以下建议:

1)要合理正确使用轮机员积累的宝贵经验,不能完全单一地凭经验来处理所有问题,每条船舶的设备说明书都要仔细研读,因为同型号的设备在不断技术更新,说明书版本内的部分内容会有同步改进。只有学习系统的理论知识和熟悉设备说明书,才能更快地发现问题并分析深层次原因,在解决故障时少走弯路,也能更加有效地管理机械设备。

2)船舶加强对高压油泵的维护保养,做好设备和重要零部件运行时间?计,定期进行高压油泵的拆解保养工作,避免不必要的经济损失。平时加强发电柴油机的漏油警报的测试工作,确保漏油警报随时可用。

3)公司体系管理要落实有效性,对重要设备的工作时间监督要细化,重要设备和部件要坚持定期检修,不可视情维修,保证设备安全可靠,保障船舶航行安全,保护海洋环境。

参考文献:

[1]骆秀金.发电柴油机滑油异常消耗故障实例分析[J].船舶物资与市场,2023,31(06):83-86

(来源:轮机课堂)

1